Prototypowanie 3D stało się jednym z najważniejszych etapów rozwoju nowoczesnych produktów. Umożliwia szybkie przekształcanie pomysłów w fizyczne obiekty, testowanie funkcjonalności i wprowadzanie poprawek zanim projekt trafi do etapu produkcji seryjnej. To znacznie więcej niż samo drukowanie na popularnych urządzeniach – to złożony proces projektowania, analizy i iteracji, który zebrał wokół siebie całe środowisko inżynierów, projektantów i technologów.

Czym właściwie jest prototypowanie 3D?

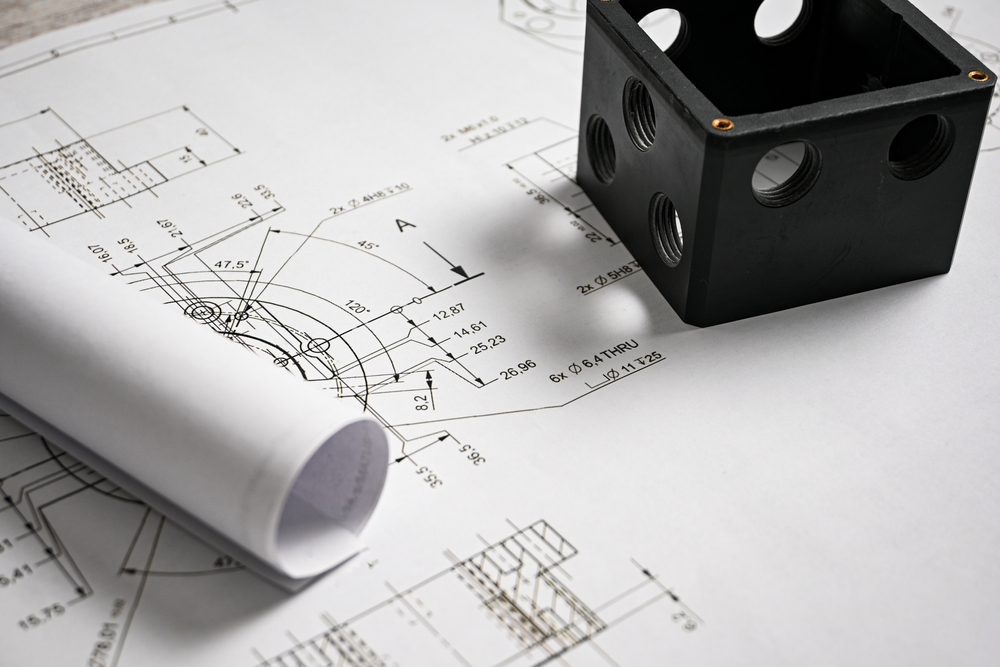

Prototypowanie 3D polega na tworzeniu trójwymiarowych modeli, które mają odzwierciedlać ostateczny produkt pod względem formy, funkcji lub obu tych aspektów jednocześnie. W przeciwieństwie do klasycznych metod wytwarzania, takich jak obróbka skrawaniem czy formowanie wtryskowe, tutaj materiał dodaje się warstwowo, budując model krok po kroku. Taka metoda pozwala na realizowanie skomplikowanych kształtów, testowanie wariantów konstrukcyjnych i optymalizowanie ich bez konieczności ponoszenia wysokich kosztów produkcyjnych.

W praktyce prototyp może być tylko wizualizacją bryły, elementem sprawdzającym ergonomię albo w pełni działającą częścią. Wszystko zależy od celu projektu i etapu prac.

Jak wygląda proces tworzenia prototypu?

Droga od pomysłu do realnego modelu składa się z kilku etapów, które wzajemnie się uzupełniają i umożliwiają kontrolę nad jakością oraz funkcjonalnością.

1. Opracowanie koncepcji

Pierwszy etap to przeniesienie pomysłu do świata cyfrowego. Projektant tworzy model w programie CAD, dbając o szczegóły konstrukcyjne, proporcje i zgodność z przewidywaną funkcją. Na tym etapie bardzo ważne jest myślenie o przyszłym zastosowaniu modelu. Inaczej przygotowuje się prototyp testowy dla przemysłu, a inaczej projekt wizualny dla klienta.

2. Wybór technologii

Do stworzenia prototypu można wykorzystać różne metody addytywne. Najpopularniejsze to:

- FDM – używa filamentów termoplastycznych, idealna do szybkiego tworzenia większych modeli oraz części wymagających wytrzymałości.

- SLA – wykorzystuje żywicę utwardzaną światłem UV, zapewnia najwyższą precyzję i gładkie powierzchnie.

- SLS – pracuje na proszkach poliamidowych, świetnie radząc sobie z elementami obciążonymi mechanicznie.

Dobór techniki zależy od oczekiwanej trwałości, detali oraz planowanego zastosowania prototypu.

3. Przygotowanie do druku

Model CAD trafia do specjalnego oprogramowania, które przekształca go w warstwy. Ustawia się tam grubość każdej z nich, gęstość wypełnienia oraz parametry pracy urządzenia. W tej fazie pojawia się również kwestia ewentualnych podpór i właściwego ułożenia obiektu, co ma wpływ na estetykę i czas wykonania.

4. Wytwarzanie modelu

Drukarka realizuje zaplanowane warstwy, aż powstanie pełna bryła. Czas wykonania zależy od wielkości prototypu, stopnia skomplikowania i zastosowanej technologii. Niektóre procesy trwają godzinę, inne kilkanaście lub nawet kilkadziesiąt godzin.

5. Obróbka końcowa

Po zakończeniu wydruku model może wymagać dalszych działań. Usuwa się podpory, wygładza powierzchnię, a czasem wzmacnia konstrukcję lub nadaje jej odpowiedni kolor. W przypadku żywic konieczne jest dodatkowe utwardzanie światłem UV. Ten etap często decyduje o finalnej estetyce i trwałości prototypu.

6. Testowanie i analizowanie

Najważniejsze jest sprawdzenie, czy prototyp spełnia założenia. Ocenia się dopasowanie elementów, ergonomię, funkcjonalność i wytrzymałość. Jeżeli ujawnią się niedoskonałości, projekt trafia ponownie do programu CAD i cały cykl zaczyna się od nowa. To właśnie dzięki temu prototypowanie 3D jest tak wartościowe – pozwala eliminować błędy jeszcze przed powstaniem produktu.

Dlaczego prototypowanie 3D jest tak cenne?

Główna zaleta to możliwość sprawdzenia pomysłu bez konieczności wytwarzania kosztownych form czy narzędzi. Zmiana koncepcji nie wiąże się z dużymi nakładami finansowymi, więc projektanci mogą swobodnie testować nowe rozwiązania. Dodatkowo:

- pozwala skrócić czas wprowadzania produktu na rynek,

- umożliwia prezentację projektu inwestorom lub klientom w formie fizycznej,

- daje szansę na wczesne wykrycie nieoptymalnych elementów konstrukcji,

- wspiera procesy badawczo-rozwojowe,

- zwiększa precyzję projektową i ułatwia komunikację między zespołami.

Nie bez powodu wiele firm zaczęło wykorzystywać tę technikę nie tylko do testów, lecz także jako narzędzie produkcyjne w ograniczonych seriach.

Różne typy prototypów – różne cele

Nie każdy prototyp powstaje w tym samym celu. Zwykle dzieli się je na kilka kategorii.

Prototypy wizualne

Skupiają się na wyglądzie i proporcjach. Nie muszą być wytrzymałe, ale powinny wiernie oddawać kształt i detale. Często wykorzystywane są w branży wzornictwa przemysłowego i marketingu.

Prototypy funkcjonalne

Sprawdzają działanie elementu. Muszą być wykonane z materiałów o odpowiedniej charakterystyce, aby symulować realne warunki pracy. Służą do testów mechanicznych, dopasowania części lub badań ergonomicznych.

Prototypy inżynierskie

Powstają w zaawansowanych projektach, często w kilku iteracjach. Mają odwzorować nie tylko funkcję i konstrukcję, lecz także parametry użytkowe. Pozwalają ocenić wytrzymałość i zachowanie elementu pod obciążeniem.

Prototypy produkcyjne

Wykorzystywane są jako modele, na podstawie których można przygotować właściwe narzędzia produkcyjne albo krótkie serie. To tutaj najczęściej stosuje się metody o najwyższej precyzji oraz materiały zbliżone do tych używanych w finalnym produkcie.

Czy prototypowanie 3D można przyspieszyć?

Tak. W wielu branżach stosuje się procesy określane jako szybkie prototypowanie, które łączą odpowiednio dobraną technologię druku, zoptymalizowane modele oraz efektywne planowanie etapów prac. Dzięki temu firmy technologiczne i przemysłowe potrafią skrócić czas rozwoju produktu nawet o kilkadziesiąt procent, zachowując przy tym wysoką jakość testowanych elementów. W praktyce oznacza to większą elastyczność w projektowaniu i szybszą reakcję na potrzeby rynku.

Prototypowanie 3D nieustannie się rozwija, oferując projektantom coraz więcej możliwości i zapewniając dostęp do narzędzi, które jeszcze kilka lat temu były dostępne jedynie dla dużych przedsiębiorstw. Dziś może z niego korzystać każdy, kto potrzebuje realnego modelu, aby zweryfikować własny pomysł i nadać mu formę.